【摘要】航空航天工业的发展脉络,始终与材料科学的发展进步深度交织。当前,超轻高强复合材料正逐步突破传统结构材料的应用范畴,成为决定航天装备性能上限、重塑产业组织模式、影响国际航天竞争格局的关键要素,催生以融合创新、产业集聚和制度重构为特征的航天发展新生态。近年来,我国已逐步构建起完整健全的复合材料产业体系,但在高端材料自主可控、产业协同效率、创新生态构建等方面仍面临挑战。未来,需在国家创新体系构建、复合型人才培养与创新文化建设、资金投入机制优化与知识产权保护等方面着力,推动复合材料技术研发与应用赋能航天技术代际跃升和航空航天经济新业态发展,为“十五五”时期加快建设航天强国提供关键支撑。

【关键词】超轻高强复合材料 航天强国 产业生态 创新体系

【中图分类号】V414 【文献标识码】A

【DOI】10.16619/j.cnki.rmltxsqy.2026.02.003

【作者简介】熊健,哈尔滨工业大学航天学院复合材料与结构研究所长聘教授、博士生导师,全国重点实验室副主任,教育部重大人才工程(青年学者),德国洪堡学者,欧洲实验力学学会理事。研究方向为超轻高强复合材料结构设计理论及力学性能,主要著作有《碳纤维蜂窝结构技术》(合著)、《复合材料点阵结构力学性能表征》(合著)、《复合材料在人形机器人中的应用进展与趋势》(论文)、《航空航天轻质复合材料壳体结构研究进展》(论文)等。

引言

习近平总书记指出,“探索浩瀚宇宙,发展航天事业,建设航天强国,是我们不懈追求的航天梦”。[1]“十四五”时期,我国航天事业以奋斗圆梦,不断突破关键核心技术,实现历史性、高质量、跨越式发展,以载人航天、月球探测、火星探测等为代表的重大工程连战连捷,航天强国建设迈出坚实步伐。党的二十届四中全会审议通过的《中共中央关于制定国民经济和社会发展第十五个五年规划的建议》(以下简称“十五五”规划建议)提出,“加快建设制造强国、质量强国、航天强国、交通强国、网络强国”,[2]“航天强国”被写入国家五年规划重点任务,我国航天事业迈入新的发展阶段。当前,世界航天格局正处于深度调整与重塑期:商业航天产业加速崛起、深空探测领域持续升温、近地轨道经济形态初步显现,太空领域已然成为大国战略博弈与科技自立自强的新疆域。新一轮航天竞赛中,关键技术的迭代创新和核心材料的自主可控,成为筑牢航天领域科技自立自强根基、抢占太空竞争制高点的关键支撑。

超轻高强复合材料是融合材料科学、力学、制造工艺与设计理念的基础载体,将多种材料优势“组合放大”,具备独特的可设计性与工艺渗透性,即其材料性能可以在设计阶段按需求“定制”,制造过程本身也深度参与材料结构与性能的形成。超轻高强复合材料在航天领域的应用,不仅能使航天器“更轻更强”,还因其特殊性能,可推动航天研发模式从“各专业独立”走向“多学科融合”,引导航空航天产业形态从“链条式”向“生态化”转型,甚至影响国家创新体系的构建。立足这一认知,本文超越纯技术参数的讨论,从更广阔的视角系统审视超轻高强复合材料在航天强国建设中的重要作用,重点探讨其在支撑航天装备性能跨越,推动产业链上下游实现集群化与深度融合,构建开放、协同、高效演进的国家航天创新体系中可发挥的重要作用,进而探讨以优化复合材料创新体系为我国航天强国建设提供坚实基础与持久动力。

航天强国建设的时代背景与战略目标

国际航天竞争新格局与复合材料技术应用。21世纪第三个十年,全球航天格局正经历深刻变革。传统航天强国持续巩固技术优势、新兴航天力量加速崛起、商业航天蓬勃兴起,共同塑造多层次、多主体的发展新态势。超轻高强复合材料在减重增效、功能集成、环境适应性等方面具备卓越性能,可有力助推航天技术向更高水平迈进。现代先进飞机结构中复合材料占比已突破50%,空客A350、波音787梦想客机等标杆机型更是广泛采用碳纤维增强塑料(CFRP)。相较于航空领域,航天器制造对材料性能的要求更为严苛,因而复合材料在航天领域的应用更为广泛、战略价值也愈发凸显,其相关技术突破成为拉开国家间航空航天能力差距的关键因素。

在此背景下,全球主要航天技术大国竞相将促进先进复合材料发展上升为国家战略。2011年6月,美国启动“材料基因组计划”(Materials Genome Initiative),而后又陆续发布相关战略规划,该计划汇聚了美国多个部门的资源,旨在用大数据和计算模拟来大幅缩短新材料的研发周期。欧盟主导的洁净天空计划,是面向低排放、高效率航空器生产需求而实施的长期技术研发计划,重点意在推动航空复合材料技术发展。日本政府曾发布《日本产业结构展望2010》报告,将包括碳纤维等新材料技术在内的10大尖端技术产业确定为未来产业发展主要战略领域,就相关领域的现状、问题和发展方向进行分析,并提出相应的行动计划。我国高度重视新材料产业的战略性、基础性作用,着力推动围绕新一代信息技术、航空航天装备等重点领域关键材料的协同创新攻关。近年来,工业和信息化部等有关部门陆续发布《新材料大数据中心总体建设方案》等相关政策文件,旨在完善新材料产业创新发展的新型研发基础设施建设,培育材料研发与应用的全新发展模式。[3]主要航天技术大国在战略层面对复合材料技术的聚焦,不仅立足于其本身的技术价值,更源于其对产业链、创新链的辐射带动效应。在一定程度上可以说,复合材料的发展水平直接影响一个国家在航天运输、空间基础设施建设、深空探测等关键领域的能力边界,进而深刻影响其在全球航天格局中的话语权分量。

中国航天的跨越式发展与战略目标。新中国成立70多年来,在党的领导下,中国航天人从蓝图绘梦到奋斗圆梦,经过艰苦奋斗,走出一条中国特色自主创新道路,推动航天事业从无到有、从弱到强,实现从“跟跑”到“并跑”的历史性跨越。载人航天、月球探测、北斗导航等重大工程的成功实施,标志着中国已跻身世界航天大国行列。然而,与建设航天强国的目标相比,我国在原始创新能力、产业基础能力、国际规则制定等方面仍存在短板。“十五五”规划建议提出,“加快建设制造强国、质量强国、航天强国、交通强国、网络强国”“加快新能源、新材料、航空航天、低空经济等战略性新兴产业集群发展”。[4]“航天强国”被写入国家五年规划重点任务,明确未来五年我国航天事业的发展坐标,彰显国家对航天事业的高度重视和系统谋划。

建设航天强国是一项复杂的系统工程,需要力学、航空宇航科学与技术等众多学科领域协同发力,以实现在动力、控制、遥感、材料等诸多技术层面的科技突破与创新,还需构建一套包括产业体系、创新生态、制度环境在内的系统工程体系。材料作为“工业之米”,其发展水平在一定程度上可直接决定航天装备的性能上限。近年来,我国复合材料领域取得长足进步,在新能源、航空航天、电子信息等领域,高性能复合材料正发挥着不可替代的作用。比如,复合材料在航空结构中的应用显著提升,国产大飞机C919复合材料用量已占机体结构质量的12%,未来C929等机型预计将提高至50%左右。但应看到,高端复合材料领域仍面临“卡脖子”风险。比如,在复合材料中起到“混凝土”作用的环氧树脂、酚醛树脂等基体材料的高端品种仍大多依赖进口;而起到“钢筋”作用的增强纤维中,T800级以上碳纤维的稳定量产能力仍需进一步提升。这种结构性矛盾,更凸显了将超轻高强复合材料置于航天强国战略框架下进行系统谋划的紧迫性与必要性。

超轻高强复合材料:概念、特性与多维价值

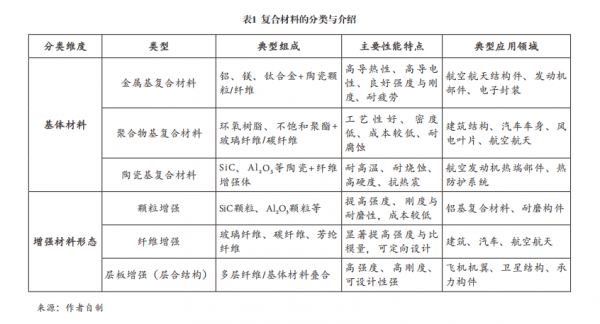

复合材料的基本内涵与分类体系。复合材料是由两种或两种以上不同性质的材料,通过物理或化学的方法,在宏观上组成的具有新性能的材料。复合材料中的各种材料在性能上互相取长补短,产生协同效应,因而其综合性能优于原组成材料,能满足各种不同应用需求,在很多领域都可发挥重要作用。

复合材料由基体材料和增强材料组成。基体材料起到粘结、保护和传递载荷作用;增强材料作为主要承载体,提供材料的强度与刚度。按组成基体材料的不同类型,可将复合材料分为不同类别(见表1),使用不同基体材料的复合材料具备不同性能特点,可满足不同场景的应用需求。比如,金属基复合材料,以金属为基体,如铝基、钛基等,具有高导热性、高导电性以及良好的综合力学性能,在航空航天等领域的应用前景广阔;非金属基复合材料则包括聚合物基复合材料和陶瓷基复合材料,聚合物基复合材料多以树脂为基体,如环氧树脂、不饱和聚酯等,其工艺性好、成本低,在建筑、汽车等领域应用广泛;陶瓷基复合材料耐高温、硬度高,多用于高温环境,如发动机部件等。

复合材料的增强材料形态多样,其中如碳化硅颗粒等颗粒增强材料,可有效提升铝基等复合材料的强度和耐磨性。纤维增强材料包括玻璃纤维、碳纤维等,玻璃纤维延伸率大,碳纤维则强度高,分别广泛应用于建筑、航空航天等领域。层板增强材料由多层材料交替叠合而成,具有较高的强度和刚度,常用于制作结构件等。不同形态的增强材料赋予复合材料不同的性能特点,使其应用场景更加多样。

复合材料在航空航天领域应用的创新发展。从发展历程看,复合材料在航天领域的应用经历了从非承力构件(如整流罩,外壳等)到次承力构件再到主承力构件的演进过程。这一发展历程不仅反映材料性能的持续突破,更体现力学理论、设计理念、制造工艺、验证方法的系统性进步。以卫星天线反射面为例,为保障探测精度,航天器结构需满足在复杂太空温度环境下维持纳米级结构尺寸稳定性的严苛要求。为满足这一需求,笔者团队基于裁折法思想设计并制备出具有轻质、低热膨胀系数、高可靠性的碳纤维复合材料蜂窝,[5]攻克了碳纤维复合材料蜂窝不易弯曲、“马鞍状”曲面、抗冲击、应力集中及面芯薄弱等设计难题,[6]解决了现有铝合金蜂窝芯材在太空环境高/低温条件易产生热变形积累,进而导致型面精度降低的问题,并提出近零热变形高精度卫星天线反射面的设计方法。[7]

近年来,航天装备呈现向超大尺寸、超高精度、超长寿命方向发展的新趋势,高稳结构体系成为突破性能瓶颈的核心需求。碳纤维蜂窝复合材料凭借其优异的比刚度、尺寸稳定性和抗疲劳性能,成为高稳结构的首选材料。未来,高稳结构体系的发展将聚焦三个方向:一是提升极端环境适应性,研发耐-196℃~500℃宽温域、抗空间辐照的碳纤维蜂窝复合材料,突破高温树脂基体与蜂窝芯的兼容性难题;二是实现多功能一体化集成,将导热、导电、隐身等功能融入高稳结构,开发结构-热控-电磁一体化蜂窝复合材料,满足高超音速飞行器、深空探测器的复杂应用需求;三是推动智能化升级,即使高稳结构具备“自感知”和“自调节”能力。通过植入光纤传感器、形状记忆聚合物等智能单元,助力实现结构损伤的实时监测与自修复,从而提升高稳结构的在轨可靠性与服役寿命。

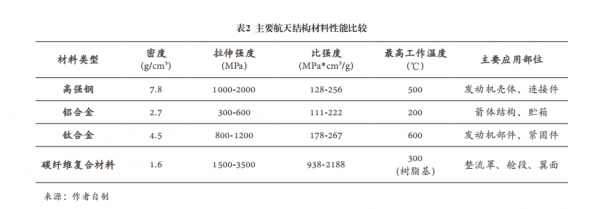

复合材料在航空航天领域应用的性能优势及多元价值。超轻高强复合材料在航空航天领域的广泛应用,首先得益于其独特的物理性能。碳纤维复合材料的密度约为1.6g/cm³,仅为钢的约1/5、铝合金的约3/5,而其比强度(强度与密度之比)可达钢的9倍以上(见表2)。这种“更轻却更强”的特性,可从根本上改变航天器的重量分配与性能边界,对航天工程具有革命性意义。在火箭制造和发射领域,这一特性可充分发挥“重量放大效应”,复合材料应用带来的结构质量减轻,除可削减火箭自身总质量外,还能同步减少推动该部分质量所需的燃料用量及衍生需求,从而可转化为数公斤的有效载荷能力;同理,卫星减重可显著降低发射成本,并有效延长其在轨运行寿命。

除了轻质高强的基本特性外,复合材料还具备传统金属材料难以比拟的功能可设计性。通过调整纤维取向、铺层顺序、界面性能等参数,可以实现材料力学性能、热学性能、电磁性能的“定制化”,满足航天器多功能一体化的需求。比如,兼具承载与透波功能的复合材料,可用于制备雷达罩;兼具承载与防热功能的复合材料,可应用于高速飞行器的表面。

超轻高强复合材料在航空航天领域的应用价值,不仅体现在技术性能上,还突出表现于其对航空航天产业发展路径的重塑作用。从经济学视角看,复合材料的应用可推动航空航天产业从“规模经济”向“范围经济”转型。传统金属结构件制造依赖大规模专用生产线,而复合材料制造则具备显著的“工艺适应性”与“数字化”特征——即不依赖单一专用模具,通过数字化程序应用,同一生产线通过调整工艺参数可生产不同规格、不同性能的构件,这种生产方式更适合航天产品“型号多、数量少、定制化程度高”的现实需求。从创新理论视角看,复合材料的“可设计性”特质使其成为融合创新的理想载体。材料科学家、结构设计师、工艺工程师、性能测试专家需要在产品开发初期就深度协同,这种跨学科、跨环节的创新模式打破了传统的线性创新链条,可催生以“设计-材料-制造一体化”为特征的新研发模式。

复合材料革新航空航天产业生态

复合材料技术的应用既推动相关传统产业转型升级,也打开了航空航天产业广阔的增长空间。其产业赋能作用突出体现在三方面:重塑航空航天产业价值链,优化上下游各环节价值分配;催生集群化产业发展趋势,形成协同高效的产业生态;推动产业链、创新链协同升级。

价值链构成。超轻高强复合材料的广泛应用正深刻改变航空航天产业的价值链构成。随着材料成本在结构件中的占比攀升至50%~70%,原材料供应已由基础保障要素上升为决定装备性能与成本控制的核心变量,在产业链中的影响力亦显著提升。以碳纤维为例,从原丝制备、氧化碳化到表面上浆,每一环节的技术门槛都可形成一定的产业壁垒,这也造就了航空航天领域极少数的全球龙头企业。

与此同时,复合材料制造工艺的复杂性可催生专业化制造服务新业态。自动铺丝、自动铺带、树脂传递模塑等先进工艺,不仅需要成本高昂的专用装备,还依赖复杂的核心技术诀窍,这促使诸多航天主机厂选择将复合材料构件的制造环节外包给专业供应商。这种分工模式的深化,一方面可提升航空航天复合材料产业链的整体运行效率;另一方面可为广大中小企业创造融入航天高端制造领域的机遇。当前,诸多小微企业凭借其对特定工艺环节的专注深耕,已成长为复合材料构件制造领域的重要参与力量。

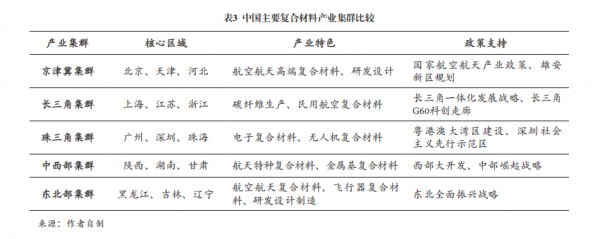

产业集群化发展趋势。航空航天复合材料产业具有显著的集群化特征,这不仅是企业在地理上的简单集中,更可形成深度协同、高效链接的产业生态系统。全球范围内,航空航天复合材料产业集群通常围绕大型主机厂或研究机构形成,如美国西雅图(波音)、法国图卢兹(空客)、日本东京湾(东丽-三菱重工联合体)。我国已初步形成以京津冀、长三角、珠三角为核心,东北、西南等地区为两翼的航空航天复合材料产业发展格局(见表3)。地方政府出台的产业政策进一步强化这一集群化发展态势,各地立足自身资源禀赋与产业基础设施的差异化布局,更有助于构建互补协同的国家级复合材料产业体系。

产业链、创新链协同升级。复合材料在航空航天领域的深度应用可推动产业链、创新链协同升级。在航空航天复合材料领域,高校、科研院所,以及大中小企业呈现显著的融合创新与发展趋势。高校、科研院所及大型央企主要肩负基础研究、应用基础研究与型号攻关的核心使命,是产业技术创新的策源地;广大中小企业则聚焦专用设备研发、辅助材料生产、检测技术服务等细分赛道,通过深耕特定领域、掌握独有工艺技术,构筑起差异化竞争优势,成为产业链条中不可或缺的重要组成部分。此外,军用航天对材料性能的极致要求,驱动了复合材料领域的技术创新;商业航天对成本控制的严苛要求,则可有效推动相关制造模式的变革。

复合材料赋能未来航天发展新形态

支撑航天技术代际跃升。超轻高强复合材料正从单纯用于满足设计需求的“支撑技术”向直接决定航天系统性能上限的“使能技术”转变。在运载火箭领域,复合材料贮箱相较于金属贮箱可减重25%~40%,这意味着可助力一枚中型运载火箭增加数百公斤有效载荷,或增加10%~15%的运载能力。中国正在研制的重型运载火箭、可重复使用运载火箭均将增加复合材料应用作为减重增效的关键途径。此外,我国规划的万颗级低轨卫星星座,也将使用复合材料作为实现卫星轻量化、高性能化的关键。美国太空探索技术公司的星舰(Starship)使用不锈钢作为主结构,复合材料则应用于其控制面、整流罩等关键部件,以平衡强度、重量和成本。

在航天领域,复合材料的创新应用为超大型航天器结构的研制奠定了可行性基础。传统航天器结构多以金属材料为主体,而金属材料存在密度大、承载效率偏低的固有缺陷;加之地面加工设备的尺寸限制与运载火箭的载荷约束,超大尺寸航天器的制造与发射面临难以突破的技术瓶颈,严重制约深空探测等重大航天任务的推进。相较于金属材料,轻质高强复合材料具有显著优势,其可通过“离散制造-模块在轨组装”的创新技术路线(各结构模块在地面完成独立研制与生产,后续在太空环境中完成整体组装作业),从根本上突破传统技术限制。展望未来,应充分发挥复合材料的性能潜力,基于高性能拉伸主导型结构设计概念,从材料适配性层面提升结构承载效能;结合高性能结构拓扑,在满足整体刚度和强度要求的前提下,合理去除低效受力区域,推动大尺寸、轻质量、高强度的复合材料结构研发。通过搭配自主装配机器人系统,助力完成大尺寸空间结构的在轨组装,进而有望研制出满足航天任务的超大型航天器。[8]此外,该技术的应用有望服务于月面栖息地、空间望远镜和空间太阳能电池阵列等关键大尺寸航天器的研发,为深空探测、空间资源开发、天文观测等重大航天工程提供核心结构支撑,推动航天事业向更广阔领域进发。

催生航天经济新业态。“十五五”规划建议提出:“实施产业创新工程,一体推进创新设施建设、技术研究开发、产品迭代升级,加快新能源、新材料、航空航天、低空经济等战略性新兴产业集群发展。”[9]《国家航天局推进商业航天高质量安全发展行动计划(2025-2027年)》,明确五方面22项重点举措,旨在推进商业航天高质量发展和高水平安全,指出“鼓励商业航天布局航天产业链相应环节”,“重点支持商业航天主体开发新技术、新产品,挖掘应用新场景”,“完善商业航天发展投融资体制机制,设立国家商业航天发展基金”等。[10]近年来,商业航空航天产业逐步从技术验证期加速迈向规模化商业部署的新阶段。而复合材料等相关技术的进步与制造成本的下降等,正是商业航天领域新业态发展的关键支持。以低空经济为例,电动垂直起降飞行器(eVTOL)对结构减重有着严苛要求,碳纤维复合材料在其结构中的占比超70%,这一数值大幅超越传统大型飞机。据行业预测,到2030年,仅电动垂直起降飞行器领域的碳纤维复合材料需求量,将从2024年的约500吨激增至1.17万吨,实现23.5倍的跨越式增长。这种爆发式增长不仅可为复合材料产业提供新市场,也将推动复合材料研发和制造技术向更高效率、更低成本的方向发展。

太空旅游是商业航天产业的另一新兴业态。无论是只短暂进入太空边缘、随后返回地面的亚轨道旅游,还是长期在地球轨道上运行的轨道酒店,都需要轻质高强的舱体结构,以尽可能地降低发射和运行成本。美国维珍银河公司研制的商用亚轨道载人飞行器“团结号”太空船、以及美国蓝色起源公司研制的商用亚轨道载人飞行器“新谢泼德”飞船,均大量使用复合材料。中国商业航天企业也在加大力度研发用于航天旅游的飞行器,复合材料是此类飞行器实现商业化的关键技术之一。这些新业态的发展,反过来可为复合材料创新提供需求牵引和应用场景。

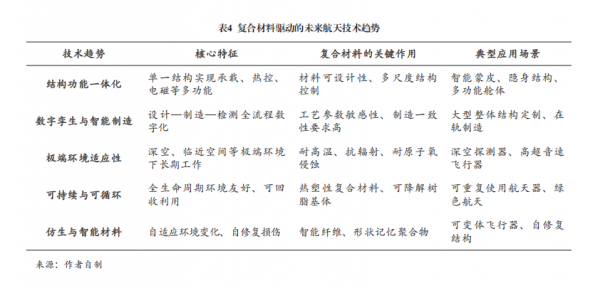

塑造未来航天技术发展新趋势。超轻高强复合材料的发展正与其它相关前沿技术交叉融合,共同塑造未来航天技术新趋势(见表4)。智能制造与复合材料的结合,使复杂构件的定制化生产成为可能。自动铺丝设备可根据数字模型,将预浸料精准铺放在复杂曲面上,可一次成型带加强筋的整体壁板。这种“数字孪生+智能制造”模式,具备在虚拟环境中提前完成结构设计、工艺仿真和性能验证,再将结果直接用于实体制造的特点,可大幅缩短复合材料构件的研发周期,并有效降低制造成本。

结构功能一体化是未来航天技术发展的另一重要趋势。传统航天器通常将结构、热控、电源、通信等功能分系统各自独立研发,再通过集成工艺完成整体装配。复合材料在航天领域的应用可通过材料设计和工艺控制,将多种功能集成到单一结构中。比如,将相变材料植入复合材料夹层,可在航天器经历高低温交变环境时,通过相变吸放热平抑温度波动,在不增加额外热控系统的情况下,实现结构承载与热管理的一体化;再如,将导电纤维编织入复合材料,可实现结构承载与防雷击功能的统一。这种一体化设计不仅可减轻航天器重量,还能提高可靠性。

可持续性是复合材料应用于航天领域的新特征。传统热固性复合材料存在回收难度大的痛点,大量退役飞机的复合材料部件最终只能以填埋方式处理。新一代热塑性复合材料与可回收树脂基复合材料,是兼具高性能与可持续性的新材料。这类新材料,不仅可有效解决这一难题,也清晰指明了复合材料领域的未来发展方向。

优化复合材料创新体系,助力航天强国建设

复合材料技术的迭代升级与应用,已成为推动航空航天领域突破性发展的关键支撑,其技术成熟度直接关乎国家航空航天领域的创新高度与产业竞争力。鉴于此,必须着力构建多层次、跨领域的复合材料技术创新体系,强化产学研用协同攻关和支持机制,同时加快专业人才梯队建设,为航天强国建设与航空航天产业的高质量发展,筑牢材料技术根基。

国家级创新体系构建。超轻高强复合材料的研发具有高投入、长周期和高风险的特点,单纯依靠市场机制难以实现重大突破,需要国家级创新体系的系统支撑。发达国家的实践经验表明,有效的复合材料创新体系通常需包含多方主体(企业、高校、研究机构)、多重机制(竞争性项目、稳定性支持、后续补助等)和多阶段支持(基础研究、应用研究、工程化开发)。比如,美国通过国防高级研究计划局、能源部、航空航天局等多部门协同,构建起体系完备的复合材料创新网络。

我国复合材料创新体系经历从“分散攻关”到“系统布局”的演变过程。早期,由于资源有限,创新活动主要围绕特定型号需求展开,呈现“点状突破”特征。随着国家对复合材料技术重要性认识的深化,相关创新体系逐步向系统化、制度化方向发展。当前,我国已逐步构建起多层次的复合材料研发支持体系:国家自然科学基金、国家重点研发计划、科技创新2030重大项目等从基础研究、技术攻关、长远布局等层面提供全方位支撑;国家新材料生产应用示范平台、新材料测试评价平台等的陆续建成,为技术落地与产业应用筑牢硬件基础。然而,与建设航天强国的目标相比,我国复合材料领域的创新体系仍待进一步完善:需提升跨部门协同效率,推动创新资源形成研发合力;加强基础研究突破能力,切实推动核心技术迭代升级、提升自主可控水平;完善以市场化为导向的成果转化机制,打通“研发—中试—产业化”的关键环节。

复合型人才培养与创新文化建设。复合材料领域的创新本质上是人才驱动的创新,亟须加大力度培养兼具理论素养与实践能力的复合型人才。这类人才需同时具备材料科学、力学理论等基础学科知识,以及产品设计、工艺制造、性能测试等应用技术能力。但受限于传统教育体系的专业细分模式,相关领域的人才培养路径仍相对单一,对跨学科知识融合与实践能力的训练仍显不足,难以满足复合材料领域的创新发展要求。高校亟须开展新的培养模式探索,加强对学生学科交叉应用与实践能力的培养,同时需同国内外相关领域的研究机构建立良好的合作与交流机制。面向复合材料领域复合型人才的培养需求,还需推动企业主动承担协同育人责任,以产学研用合作为纽带,企业不仅要与高校联合开展关键技术攻关,还需为复合型人才提供接触产业前沿、参与工程实践的平台,实现人才培养与产业需求的精准对接。

良好的创新文化是支撑技术创新体系高效运转的核心“软基础设施”,在一定程度上其重要性不亚于硬件平台建设与资金投入。复合材料研发具有高投入、高风险、长周期的显著特征,一款新材料从基础概念提出到最终产业化应用,往往需要历经数十乃至上百次的试验迭代与失败探索,这就要求行业内必须构建起容忍失败、鼓励探索、尊重试错的创新文化氛围。而随着航天领域创新主体的多元化,尤其是民营企业的加入,航空航天复合材料领域的创新文化正变得更加开放、多元,这种文化层面的升级,可为复合材料技术创新注入全新动能。

资金投入机制与知识产权保护。复合材料技术创新离不开持续且大规模的资本投入。以碳纤维产业为例,一条年产能千吨级的碳纤维生产线,建设投资规模可达数十亿元,且从技术研发到量产落地的周期长达10~15年。此类产业特性,决定了复合材料创新无法单纯依赖企业自有资金,必须构建多层次、多元化的资本支持体系。在我国,政府引导基金、产业投资基金、风险投资等多方资本正加速形成合力。其中,国家制造业转型升级基金、国家中小企业发展基金等国家级基金均将新材料领域列为重点投资方向;各地方政府亦因地制宜设立专项新材料产业基金,为复合材料技术攻关与产业化发展提供了坚实的资金保障。

知识产权保护是激励复合材料创新的重要基础。复合材料技术的创新与突破,往往涉及复杂的工艺诀窍,即那些在长期实践中积累的知识、难以被精确记录和模仿的操作经验与技术细节。这些“隐性知识”难以通过专利制度完全保护,却对产品性能至关重要。这对知识产权制度的精细化设计提出更高要求:一方面,需依托专利制度对公开的技术方案进行有效保护;另一方面,要通过技术秘密保护体系,对核心工艺细节实施长效保护。近年来,我国复合材料领域知识产权保护意识显著增强,截至2022年10月,中国碳纤维专利申请量占全球碳纤维专利申请总量的22.35%,位居世界第三。但在知识产权运营、国际专利布局、技术标准制定等方面,与主要碳纤维强国相比仍有一定差距,需进一步完善相关政策和制度建设。

结语

当前,超轻高强复合材料的研发与制造已成为航天强国建设的关键支撑与新引擎,其价值延伸至物质技术以外的多元范畴。从研发维度看,其可推动航天研发模式从经验驱动转向模型驱动,打破专业壁垒,实现多学科深度融合创新;从产业维度看,其是重塑航空航天产业生态的重要因素,可催生商业航天旅游、飞行器轻量化制造等新业态、新模式与新主体;从国家航天竞争力维度看,关键材料与核心技术自主可控是国家航空航天竞争力提升的重要支点,深度影响一国在航空航天领域的核心能力与发展水平。航天强国战略为复合材料技术创新与产业升级提供了前所未有的机遇;而复合材料领域的技术突破,亦将为航天强国建设筑牢技术根基。以复合材料领域发展助力航天强国建设,亟须突破传统“单点技术攻关”的思维桎梏,立足创新生态系统建设的高度,统筹推进材料研发、产业培育、制度创新与人才培养等关键环节,构建具有中国特色的复合材料创新发展路径。

展望未来,新材料技术与人工智能、数字孪生、增材制造等前沿技术的深度融合,将推动超轻高强复合材料迈入智能化、多功能化、可持续化发展的新阶段。我国需积极前瞻把握这一趋势,推动核心材料与关键工艺的自主可控,在新一轮全球空天科技革命中掌握战略主动,实现从航天大国向航天强国的历史性跨越。

注释

[1]《习近平在首个“中国航天日”之际作出重要指示》,2016年4月24日,https://www.gov.cn/xinwen/2016-04/24/content_5067424.htm。

[2][4][9]《中共中央关于制定国民经济和社会发展第十五个五年规划的建议》,2025年10月28日,https://www.gov.cn/zhengce/202510/content_7046050.htm。

[3]《三部门关于印发〈新材料大数据中心总体建设方案〉的通知》,2024年10月30日,https://www.miit.gov.cn/zwgk/zcwj/wjfb/tz/art/2024/art_41f158c9854e4daea1a8ff799c2af96a.html。

[5]X. Y. Wei; D. F. Li and J. Xiong, Fabrication and Mechanical Behaviors of an All-Composite Sandwich Structure with a Hexagon Honeycomb Core Based on the Tailor-Folding Approach, Composites Science and Technology, 2019.

[6]Z. B. Li; P. C. Xue and J. Xiong, Fabrication and Mechanical Properties of CFRP Honeycomb Cylinder Based on the Transforming from the Flat Honeycombs, Composites Science and Technology, 2025.

[7]X. Y. Wei; Y. Wang and Y. H. Jiao et al., Bending Behaviors of Carbon Fiber Composite Honeycomb Cores with Various In-Plane Stiffness, Composite Structure, 2024.

[8]熊健、龚程、王文煜、韦兴宇,《 一种大尺寸空间点阵结构》,2023年9月15日,https://d.wanfangdata.com.cn/patent/ZL_CN202310136520.4_CN116101511B_20230915。

[10]《关于印发〈国家航天局推进商业航天高质量安全发展行动计划(2025—2027年)〉的通知》,2025年11月25日,https://www.cnsa.gov.cn/n6758823/n6758839/c10719382/content.html。

责 编∕包 钰 美 编∕周群英

Independent Control of Key Materials and the Building of a Space Power

—A Case Study of Ultra-Lightweight, High-Strength Composite Materials

Xiong Jian

Abstract: The developmental trajectory of the Aerospace industry has always been deeply interwoven with the successive advances in materials science. Currently, ultra-lightweight, high-strength composite materials are gradually transcending the traditional applications of structural materials, becoming key factors that determine the upper limits of Aerospace equipment performance, reshape industrial organizational models, and influence the landscape of international aerospace competition, thereby giving rise to a new aerospace development ecosystem characterized by integrated innovation, industrial clustering, and institutional restructuring. In recent years, China has progressively established a comprehensive and robust composite materials industrial system, but challenges remain in achieving autonomy in high-end materials, improving the efficiency of industrial coordination, and fostering an innovation ecosystem. Looking ahead, efforts should focus on building a national innovation system, cultivating interdisciplinary talent and an innovative culture, optimizing funding input mechanisms, and strengthening intellectual property protection in order to accelerate R&D and application of composite technologies to enable generational upgrades in aerospace capability and catalyze emerging aerospace economic formats, thereby providing critical underpinning for accelerated advancement toward building a space power during the 15th Five-Year Plan period.

Keywords: ultra-lightweight high-strength composite materials, space power, industrial ecosystem, innovation system